در سایز های بزرگ معمولا از استاتیک میکسر پلی التیلن PE برای کاربردهای عمومی استفاده میکنیم. این متریال قیمت کمتری نسبت به PVC داشته که در ابعاد بزرگ این اختلاف قیمت قابل توجه خواهد بود.

مقدمه

استاتیک میکسرها (Static Mixers) ابزارهای حیاتی در فرآیندهای مختلف صنعتی هستند که برای مخلوط کردن مایعات، گازها و ذرات جامد به کار میروند. این میکسرها به دلیل طراحی ساده و کارآمد خود، در بسیاری از صنایع مورد استفاده قرار میگیرند. متریال پلی اتیلن (PE) به دلیل ویژگیهای منحصر به فردش، یکی از مواد پرکاربرد در ساخت استاتیک میکسرها است. در این مقاله به بررسی اصول کار، ویژگیها و کاربردهای استاتیک میکسر با متریال پلی اتیلن پرداختهایم.

اصول کار استاتیک میکسر

تعریف استاتیک میکسر

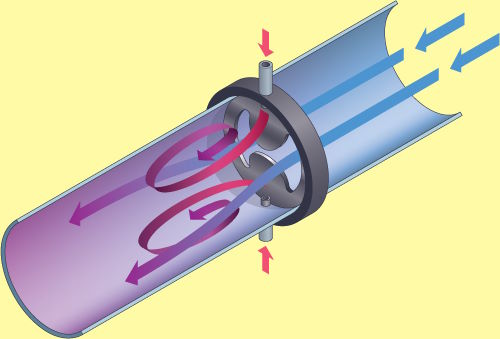

استاتیک میکسر یک دستگاه مخلوطکننده است که بدون نیاز به قطعات متحرک، مواد را مخلوط میکند. این دستگاهها از مجموعهای از عناصر مخلوطکننده ثابت تشکیل شدهاند که درون یک لوله یا محفظه قرار دارند. هنگامی که مواد از میان این عناصر عبور میکنند، به دلیل تغییرات جهت و انشعابات متعدد، به صورت همگن مخلوط میشوند.

عملکرد استاتیک میکسر

عملکرد استاتیک میکسر بر اساس اصول هیدرودینامیک و جریان سیالات است. عناصر مخلوطکننده درون میکسر به گونهای طراحی شدهاند که جریان مواد را به صورت منظم به چندین جریان کوچکتر تقسیم کرده و سپس این جریانها را به هم میپیوندند. این فرآیند باعث مخلوط شدن همگن مواد میشود. استاتیک میکسرها معمولاً نیاز به نیروی خارجی ندارند و تنها با استفاده از انرژی جریان مواد کار میکنند.

متریال پلی اتیلن (PE)

پلی اتیلن چیست؟

پلی اتیلن (Polyethylene) یک پلیمر ترموپلاستیک است که به دلیل ویژگیهای منحصر به فردش، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرد. پلی اتیلن به عنوان یک ماده پلاستیکی با مقاومت بالا در برابر مواد شیمیایی، حرارت و ضربه شناخته میشود. این متریال دارای ویژگیهای مکانیکی و شیمیایی برتری است که آن را به یکی از انتخابهای اصلی برای ساخت استاتیک میکسرها تبدیل میکند.

ویژگیهای پلی اتیلن (PE)

- مقاومت شیمیایی بالا: پلی اتیلن در برابر بسیاری از مواد شیمیایی و حلالها مقاومت بالایی دارد که این ویژگی به بهبود عمر مفید میکسرها کمک میکند.

- مقاومت حرارتی: پلی اتیلن دارای مقاومت حرارتی مناسب و قابلیت عملکرد در دماهای مختلف است.

- وزن سبک: پلی اتیلن به دلیل وزن سبک خود، به کاهش وزن کلی میکسرها کمک میکند و حمل و نصب آنها را آسانتر میکند.

- مقاومت مکانیکی: پلی اتیلن دارای استحکام مکانیکی مناسب و مقاومت در برابر ضربه است که این ویژگی به افزایش دوام و کارایی میکسرها کمک میکند.

- غیرقابل جذب رطوبت: پلی اتیلن دارای ویژگیهای ضدآبی است و رطوبت را جذب نمیکند که این ویژگی به بهبود عملکرد و عمر مفید میکسرها کمک میکند.

ویژگیهای استاتیک میکسر با متریال پلی اتیلن (PE)

1. مقاومت در برابر خوردگی

یکی از ویژگیهای برجسته استاتیک میکسر با متریال پلی اتیلن، مقاومت بالا در برابر خوردگی است. این میکسرها میتوانند در برابر اثرات شیمیایی مواد مختلف مقاومت کنند و از تخریب و آسیبهای ناشی از خوردگی جلوگیری کنند.

2. دقت بالا

استاتیک میکسر با متریال پلی اتیلن دارای دقت بالا در مخلوط کردن مواد است. این میکسرها میتوانند مواد را به صورت همگن و یکنواخت مخلوط کنند که به بهبود کارایی و دقت فرآیندها کمک میکند.

3. طول عمر بالا

به دلیل ویژگیهای مکانیکی و شیمیایی برتر پلی اتیلن، استاتیک میکسرهای ساخته شده از این متریال دارای طول عمر بالایی هستند. این ویژگی به کاهش نیاز به تعمیرات و تعویض میکسرها کمک میکند و هزینههای نگهداری را کاهش میدهد.

4. عملکرد پایدار

استاتیک میکسر با متریال پلی اتیلن دارای عملکرد پایدار و قابل اعتماد است. این میکسرها میتوانند در شرایط سخت کاری و دماهای مختلف به خوبی عمل کنند و جریان یکنواختی از مواد را فراهم کنند.

5. سازگاری با مواد شیمیایی مختلف

پلی اتیلن دارای سازگاری بالایی با مواد شیمیایی مختلف است. این ویژگی به استاتیک میکسرها اجازه میدهد تا در مخلوط کردن مواد شیمیایی متنوع و حتی مواد خورنده و حساس به خوبی عمل کنند.

کاربردهای استاتیک میکسر با متریال پلی اتیلن (PE)

1. صنایع شیمیایی

در صنایع شیمیایی، استاتیک میکسر با متریال پلی اتیلن برای مخلوط کردن مواد شیمیایی مختلف از جمله اسیدها، بازها و حلالها استفاده میشود. مقاومت شیمیایی بالا و دقت مخلوط کردن این میکسرها به بهبود کارایی و کیفیت فرآیندهای شیمیایی کمک میکند.

2. صنایع پتروشیمی

در صنایع پتروشیمی، استاتیک میکسر با متریال پلی اتیلن برای مخلوط کردن مواد شیمیایی و افزودنیها به فرآیندهای تولید و پالایش استفاده میشود. این میکسرها به دلیل مقاومت بالا در برابر مواد شیمیایی و قابلیت عملکرد در شرایط سخت، در این صنعت بسیار مورد استفاده قرار میگیرند.

3. صنایع دارویی

در صنایع دارویی، استاتیک میکسر با متریال پلی اتیلن برای مخلوط کردن مواد دارویی و محلولهای حساس استفاده میشود. دقت بالا و سازگاری شیمیایی این میکسرها به بهبود کیفیت و ایمنی محصولات دارویی کمک میکند.

4. صنایع غذایی و آشامیدنی

در صنایع غذایی و آشامیدنی، استاتیک میکسر با متریال پلی اتیلن برای مخلوط کردن افزودنیها و مواد نگهدارنده به فرآیندهای تولید استفاده میشود. این میکسرها به دلیل مقاومت بالا در برابر مواد شیمیایی و قابلیت عملکرد در دماهای مختلف، در این صنعت بسیار مفید هستند.

5. تصفیه آب و فاضلاب

در سیستمهای تصفیه آب و فاضلاب، استاتیک میکسر با متریال پلی اتیلن برای مخلوط کردن مواد شیمیایی مانند کلر، آنتیاسکالانتها و مواد ضد رسوب استفاده میشود. این میکسرها به بهبود کیفیت آب و کاهش مشکلات ناشی از رسوب و خوردگی کمک میکنند.

مزایای استفاده از استاتیک میکسر با متریال پلی اتیلن (PE)

1. بهبود کارایی و دقت

استفاده از استاتیک میکسر با متریال پلی اتیلن به بهبود کارایی و دقت فرآیندهای مخلوط کردن مواد کمک میکند. این میکسرها میتوانند مواد را به صورت همگن و یکنواخت مخلوط کنند که به بهبود عملکرد و کاهش هدررفت مواد منجر میشود.

2. کاهش هزینههای نگهداری و تعمیرات

به دلیل مقاومت بالا و طول عمر طولانی استاتیک میکسر با متریال پلی اتیلن، نیاز به تعمیرات و تعویض میکسرها کاهش مییابد. این ویژگی به کاهش هزینههای نگهداری و تعمیرات کمک میکند و بهرهوری اقتصادی را افزایش میدهد.

3. افزایش ایمنی و قابلیت اطمینان

استاتیک میکسر با متریال پلی اتیلن به دلیل مقاومت بالا در برابر خوردگی و سازگاری شیمیایی، دارای ایمنی و قابلیت اطمینان بالایی است. این ویژگی به کاهش خطرات ناشی از نشت مواد شیمیایی و خرابی میکسرها کمک میکند و عملکرد پایدار و قابل اطمینانی فراهم میکند.

4. سازگاری با محیط زیست

پلی اتیلن به عنوان یک ماده پلاستیکی با دوام و مقاوم، سازگاری بالایی با محیط زیست دارد. استفاده از استاتیک میکسر با متریال پلی اتیلن به کاهش مصرف مواد شیمیایی مضر و کاهش آلودگیهای زیستمحیطی کمک میکند.

پلی اتیلن (PE)

مواد پلی اتیلن از مواد اولیه حاصل از گاز طبیعی توسط دو فرآیند پلیمریزاسیون اولیه تولید می شوند.

فرآیند پلیمریزاسیون کم فشار منجر به زنجیره های پلیمری خطی با شاخه های جانبی کوتاه می شود. تغییرات چگالی در پلیمر حاصل با تغییر مقدار کومونومر مورد استفاده با اتیلن در طول فرآیند پلیمریزاسیون انجام می شود.

فرآیند پلیمریزاسیون فشار بالا منجر به زنجیره های پلیمری با شاخه های جانبی بسیار توسعه یافته می شود. تغییرات چگالی در پلیمر حاصل با تغییر دما و فشار مورد استفاده در طی فرآیند پلیمریزاسیون انجام می شود.

خواص فیزیکی مواد پلی اتیلن برای هر درجه یا نوع خاص است و می توان با تغییرات چگالی و توزیع وزن مولکولی آن را تغییر داد. خواص فیزیکی عمومی در جدول زیر آمده است.

تعداد زیادی از گریدهای مواد پلی اتیلن در سیستم های لوله و اتصالات استفاده می شود و خواص خاص برای کاربرد خاص طراحی شده است. در مورد مؤثرترین انتخاب برای هر نصب می توان از وینیدکس راهنمایی گرفت. کلی ترین انواع مواد پلی اتیلن به شرح زیر است:

پلی اتیلن با چگالی کم (LDPE)

LDPE دارای ساختار زنجیره ای بسیار منشعب با ترکیبی از زنجیره های جانبی کوچک و بزرگ است. چگالی LDPE بین 910-940 کیلوگرم بر متر مکعب است و LDPE انعطاف پذیری و حفظ خواص بالایی را در دماهای پایین نشان می دهد.

کاربرد اصلی LDPE در لولهکشی در آبیاری میکرو یا لولههای قطرهای با اندازههای تا قطر 32 میلیمتر است.

مواد LDPE ممکن است با الاستومرها (لاستیکی اصلاح شده) اصلاح شوند تا مقادیر مقاومت در برابر ترک تنش محیطی (ESCR) را در کاربردهای آبیاری ریز که در آن لولهها در محیطهای باز و در حالی که مواد شیمیایی کشاورزی را حمل میکنند، کار کنند.

PE با چگالی کم خطی (LLDPE)

LLDPE دارای ساختار زنجیره ای با انشعاب جانبی کمی است و توزیع وزن مولکولی باریکتر در نتیجه در مقایسه با مواد LDPE باعث بهبود ESCR و خواص کششی می شود. مواد LLDPE ممکن است به عنوان یک پلیمر منفرد یا به عنوان مخلوط با LDPE، در کاربردهای آبیاری میکرو استفاده شود تا از انعطاف پذیری مواد استفاده شود.

PE80 و PE100

اولین ماده لوله پلی اتیلن مورد استفاده در کاربردهای مهندسی، پلی اتیلن با چگالی بالا نوع 50 (HDPE) با تنش طولانی مدت 50 مگاپاسکال بود. متعاقباً، مواد با چگالی متوسط (MDPE)، با خواص لوله بهبود یافته در مقایسه با مواد با چگالی بالا قبلی، به دلیل انعطافپذیری، شکلپذیری، مقاومت در برابر رشد کند ترک و مقاومت در برابر انتشار ترک، در لولهها استفاده شدند.

مواد لوله پلی اتیلن نسل دوم و سوم که در حال حاضر مورد استفاده قرار می گیرند، ممکن است مواد با چگالی متوسط یا بالا باشند و اکنون با حداقل مقاومت مورد نیاز (MRS) به آنها اشاره می شود. مواد لوله PE80 دارای MRS 8.0 مگاپاسکال و مواد PE100 دارای MRS 10.0 مگاپاسکال هستند. لوله های پلی اتیلن به طور گسترده در کاربردهای تحت فشار و بدون فشار مانند تامین آب، فاضلاب، شبکه گاز، کویل لوله با قطر کوچک، کویل آبیاری متحرک، لوله های برق و ارتباطات و کاربردهای معدنی و صنعتی مورد استفاده قرار می گیرند.

طبقه بندی مواد و رگرسیون تنش

استرس طراحی هیدرواستاتیک

تنش طراحی هیدرواستاتیک مجاز بر اساس حداقل مقاومت مورد نیاز (MRS) است که به نوبه خود از منحنی های رگرسیون تنش به دست می آید.

منحنیهای رگرسیون تنش از آزمایش فشار کوتاهمدت و بلندمدت نمونههای لوله ایجاد میشوند. از آنجایی که یک رابطه خطی بین لگاریتم تنش اعمال شده و لگاریتم زمان تا شکست وجود دارد، نقاط آزمون رسم شده و به نقطه 50 ساله انتخاب شده دلخواه برون یابی می شوند.

در برخی موارد، به ویژه در دماهای بالاتر، یک تغییر ناگهانی در شیب منحنی رگرسیون وجود دارد که به “زانو” معروف است. زانو، همانطور که در شکل زیر نشان داده شده است، انتقال از حالت شکست انعطاف پذیر به حالت شکست شکننده را نشان می دهد.

رابطه بین منحنی ها برای دماهای مختلف تست، پیش بینی موقعیت زانو در دمای 20 درجه سانتی گراد را بر اساس موقعیت شناخته شده در دمای بالا امکان پذیر می کند. این به نوبه خود امکان پیش بینی عمر شکل پذیر در دمای 20 درجه سانتی گراد را فراهم می کند.

مقدار تنش حلقه پیش بینی شده (97.5٪ حد پیش بینی پایین تر) در نقطه 50 ساله تعیین می شود. بر این اساس، ترکیب PE به عنوان PE 80 یا PE 100 مطابق با حداقل مقاومت مورد نیاز (MRS) ماده، یعنی 8.0 یا 10.0 مگاپاسکال طبقه بندی می شود.

تنش طراحی هیدرواستاتیک با اعمال یک عامل، نه کمتر از 1.25، به مقدار MRS به دست می آید. تاکید میشود که منحنیهای رگرسیون تنش تنها مبنای طراحی را تشکیل میدهند و عمر سیستم را پیشبینی نمیکنند.

منحنی های رگرسیون استرس

برای طراحی لوله ای با ضخامت مورد نیاز برای فشار و قطر معین، به عنوان مثال، فرمول زیر اعمال می شود:

σ = MRS/C

σ = P(De)/2e

جنبه های عملکرد مواد پلی اتیلن

مقاومت در برابر سایش

انتقال جامدات در حامل های مایع یا گاز در خطوط لوله پلی اتیلن منجر به ساییدگی دیواره های داخلی لوله، به ویژه در نقاط پر تلاطم مانند خم ها یا اتصالات می شود. مقاومت بالای لولههای پلیاتیلن Vinidex در برابر سایش، انعطافپذیری، وزن سبک و استحکام، منجر به استفاده گسترده از آنها در کاربردهایی مانند حمل و نقل دوغاب و باطله معدن شده است. سایش در نتیجه اصطکاک بین دیواره لوله و ذرات منتقل شده رخ می دهد. مقدار و سرعت واقعی ساییدگی دیواره لوله با ترکیبی از موارد زیر تعیین می شود:

- وزن مخصوص جامدات

- محتوای جامد در دوغاب

- شکل، سختی و اندازه ذرات جامد

- سرعت سیال

- درجه مواد لوله پلی اتیلن

اثر متقابل این پارامترها به این معنی است که هر گونه پیشبینی میزان سایش تنها زمانی میتواند ادامه یابد که آزمایش نرخ سایش بر روی دوغاب خاص تحت شرایط عملیاتی پیشنهادی انجام شده باشد. تحت شرایط مختلف آزمایش، رتبه بندی نسبی مواد مختلف لوله ممکن است تغییر کند، و در صورت امکان آزمایش باید انجام شود.

به طور کلی، لوله های پلی اتیلن مقاومت سایشی بالایی نسبت به لوله های فولادی، چدن شکل پذیر، FRP، آزبست و لوله های سیمانی تقویت شده با الیاف دارند که راه حل مقرون به صرفه تری برای نصب دوغاب ساینده ارائه می دهد. برنامههای تست آزمایشگاهی در بریتانیا، آلمان و ایالات متحده آمریکا برای به دست آوردن مقایسههای سایش نسبی برای مواد مختلف با استفاده از سطوح لولههای کشویی و چرخشی انجام شده است. نتایج برنامه های آزمایشی با استفاده از روش دارمشتات (آلمان) کیرشمر و گزارش شده توسط Meldt (Hoechst AG) برای دوغاب آب کوارتز شن و ماسه با محتوای جامد 46 درصد حجمی و سرعت جریان 0.36 متر بر ثانیه نشان داده شده است. در شکل 2.2.

اینها در طیف وسیعی از مواد انجام شد و مقاومت سایشی عالی مواد لوله پلی اتیلن را نشان می دهد. به طور مشابه، Boothroyde و Jacobs (BHRA PR 1448) 1 آزمایش های حلقه بسته را با استفاده از دوغاب سنگ آهن در محدوده غلظت 5 تا 10٪ انجام دادند و PE را از نظر مقاومت به سایش بالاتر از فولاد ملایم و سیمان آزبست قرار دادند. برای اکثر گریدها، تفاوت در مقاومت سایشی بین MDPE و HDPE قابل توجه نیست.

طراحی اتصالات شامل تغییر جهت جریان در خطوط دوغاب بسیار مهم است. هر چه سرعت تغییر جهت کمتر باشد، میزان ساییدگی کمتر است. برای خم ها باید از شعاع خط مرکزی بزرگ استفاده شود. در صورت امکان، باید از شعاع حداقل 20 برابر قطر لوله، همراه با یک طول مستقیم و بلند بدون درز استفاده کرد.

در عمل، طول عمر موثر خط لوله پلی اتیلن را می توان با استفاده از اتصالات جداشدنی برای چرخش دوره ای بخش های لوله پلی اتیلن برای توزیع سایش به طور مساوی در اطراف محیط لوله افزایش داد.

هوازدگی

هوازدگی پلاستیک ها با فرآیند تخریب سطح یا اکسیداسیون به دلیل اثر ترکیبی اشعه ماوراء بنفش، افزایش دما و رطوبت هنگامی که لوله ها در مکان های در معرض ذخیره قرار می گیرند، رخ می دهد.

تمام سیستم های لوله پلی اتیلن Vinidex حاوی آنتی اکسیدان ها، تثبیت کننده ها و رنگدانه ها هستند تا در شرایط ساخت و ساز استرالیا محافظت کنند. لوله های پلی اتیلن مشکی حاوی کربن سیاه هستند که هم به عنوان رنگدانه و هم به عنوان تثبیت کننده اشعه ماوراء بنفش عمل می کنند و این لوله ها برای ذخیره سازی و استفاده خارجی نیازی به محافظت اضافی ندارند.

رنگهای دیگر مانند سفید، آبی، زرد یا بنفش از ثباتی مشابه سیستمهای رنگدانهای سیاه برخوردار نیستند و برای حفظ بهینه خواص، دوره قرار گرفتن در معرض آن باید به دو سال محدود شود. با این سیستمهای رنگی، لایههای اکسیداسیون سطح خارجی با سرعت بیشتری نسبت به لولههای PE تثبیتشده با کربن سیاه توسعه مییابند. برای دوره های قرار گرفتن در معرض بیش از دو سال، حفاظت اضافی مانند پوشش باید اتخاذ شود.

در مواردی که لوله غیرسیاه برای دوره های طولانی تری از خدمات در معرض تماس مورد نیاز است، برای مشاوره با وینیدکس تماس بگیرید. برای اطلاعات بیشتر در مورد هوازدگی لولههای پلیاتیلن به یادداشت فنی VX-TN-6C ، هوازدگی لولههای پلیاتیلن مراجعه کنید.

نفوذ

نفوذ سیستم های لوله پلی اتیلن از منابع خارجی ممکن است زمانی رخ دهد که خاک های اطراف به شدت آلوده باشند. نفوذ پیچیده است و به عواملی مانند نوع خاک، غلظت آلاینده ها، دما، انتشار، قطر لوله و ضخامت دیواره و سرعت جریان در لوله بستگی دارد. ترکیبات آلی از نوع غیر قطبی و کم مولکولی آنهایی هستند که سریعتر از طریق دیوارههای لوله پلیاتیلن نفوذ میکنند. بر این اساس، جایی که موادی مانند هیدروکربنهای آلیفاتیک، هیدروکربنهای کلردار و بنزنهای آلکیلهشده با غلظتهای کافی بالا مواجه میشوند، باید به مجرای غیرقابل نفوذ توجه شود. در صورت مشکوک بودن به آلودگی، نمونه برداری از خاک باید انجام شود و در مورد خطوط انتقال آب آشامیدنی، حفاظت از لوله های پلی اتیلن در جایی که آلودگی با غلظت قابل توجه یافت می شود، باید انجام شود.

مقاومت بیولوژیکی

لوله های پلی اتیلن ممکن است در معرض آسیب ناشی از منابع بیولوژیکی مانند مورچه ها یا جوندگان قرار گیرند. مقاومت در برابر حمله با سختی پلی اتیلن استفاده شده، هندسه سطوح پلی اتیلن و شرایط نصب تعیین می شود. کاربردهای آبیاری با قطر کم با استفاده از مواد LDPE ممکن است مورد حمله مورچهها یا موریانهها قرار گیرد، زیرا بخشهای دیواره نسبتاً نازک و سختی LDPE است. در این موارد منبع مورچه ها باید با تکنیک های معمولی حشره کش درمان شود. هر دو نوع مواد MDPE و HDPE دارای مقدار سختی بالاتری نسبت به LDPE هستند و همراه با بخش های دیواره لوله ضخیم تر مورد استفاده در کاربردهای PE63، PE80 و PE100 یک راه حل به طور کلی مقاوم ارائه می دهند. در لولههای با قطر کوچک، بخشهای جدار نازک ممکن است توسط موریانهها در موارد شدید آسیب ببینند. با این حال PE منبع غذایی نیست و آسیبی که اغلب به حمله موریانه در PE نسبت داده می شود متعاقباً به دلیل سایر منابع آسیب مکانیکی است. سیستمهای لوله پلیاتیلن به طور کلی تحت تأثیر ارگانیسمهای بیولوژیکی در زمینها و کاربردهای دریایی قرار نمیگیرند، و ماهیت پارافینی سطوح لوله پلیاتیلن باعث به تعویق افتادن رشد رشد دریایی در سرویس میشود.

رسانایی الکتریکی

لولههای پلیاتیلن Vinidex غیر رسانا هستند و نمیتوانند برای مقاصد اتصال به زمین الکتریکی یا دفع بارهای الکتریسیته ساکن استفاده شوند.

در جایی که از لوله های پلی اتیلن برای جایگزینی لوله های فلزی آب موجود استفاده می شود، طراح باید سیستم های موجود را که برای اهداف ارتینگ یا کنترل خوردگی استفاده می شود، در نظر بگیرد. در این موارد، برای تعیین نیازهای آنها باید با مرجع تامین برق مناسب مشورت شود.

الکتریسیته ساکن

الکتریسیته ساکن ممکن است بر روی سطح لوله پلی اتیلن در نتیجه اصطکاک در حین جابجایی، جریان گاز، فشرده شدن و پاکسازی ایجاد شود.

در اتمسفرهای خشک، غبارآلود یا انفجاری، تولید پتانسیل الکتریسیته باید ارزیابی شود و اقدامات ایمن اتلاف استاتیکی برای جلوگیری از هرگونه احتمال انفجار اتخاذ شود.

رتبه بندی آتش

سیستم های لوله پلی اتیلن از احتراق پشتیبانی می کنند و به همین دلیل برای استفاده در مناطق دارای درجه آتش سوزی در ساختمان هایی که حفاظت مناسب ندارند مناسب نیستند. شاخص های درجه بندی حریق فردی برای مواد پلی اتیلن ممکن است با آزمایش مطابق با الزامات AS1530 تعیین شود.

در ساختمانهای چند طبقه، سیستمهای پلیاتیلن نافذ در حفرههای کف باید در کانالهای سرویس درجهبندی آتش مناسب با کلاس ساختمان مربوطه محصور شوند یا دستگاههایی مانند درپوشهای آتش سوزی باید مطابق با دستورالعملهای سازنده نصب شوند.